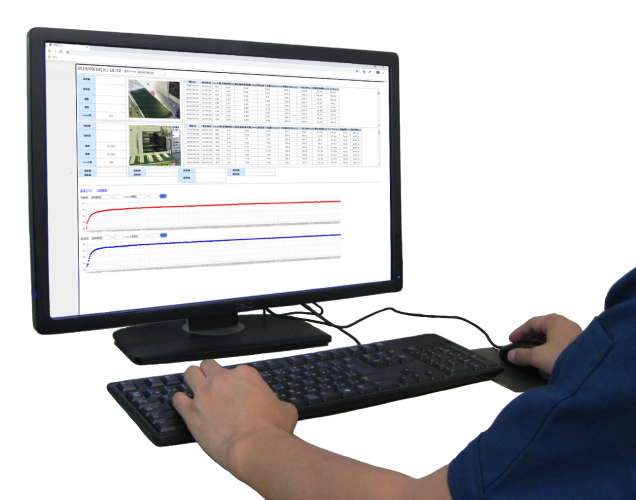

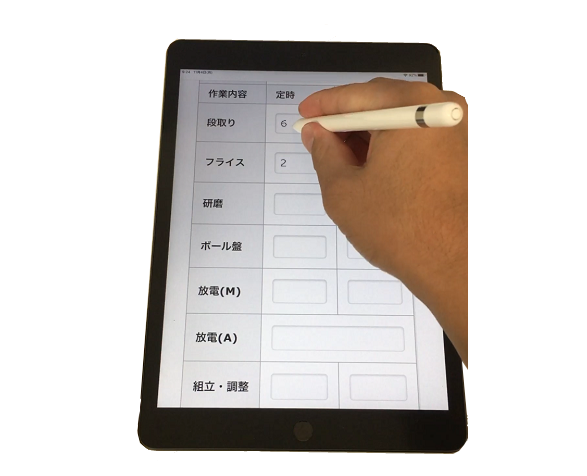

ITシステムの自社開発と活用

金型製作から成形工程の作業を支援するため、現場の生の声を盛り込んだシステムを自社開発して、作業効率化や品質強化をすすめ、品質・価格・納期でお客様に貢献致します。

IT

ITを活用して情報化と効率化を推進

- 金型製作実績等の情報化

- ITによる業務の効率化

RPA

事務作業等のパソコンを使用した定型作業を自動化

IoT・AI

既存IT技術では困難だった課題を解決し更なる効率化

- 在庫管理の自動化

- 機械や人の状況を見える化

- 過去実績の有効活用